|

|

| |

| 明壁 典夫 |

(一社)浄化槽システム協会講師団 |

(月刊浄化槽 2025年5月号) |

|

|

| |

|

|

1.はじめに

浄化槽は、従来の構造基準型から性能評価型が認められてからは、各社様々な処理方式、特徴を持たせた製品を発売してきました。

製造面において、従来はFRP製で、スプレイアップ法、ハンドレイアップ法のように人が時間をかけて作業することによって製造されていました。近年は、人件費が高騰しているため、浄化槽業界においても、人件費をかけずに製造できる方法を取り入れるようになってきました。 |

|

2.浄化槽部品の材質と成形方法について

浄化槽部品の代表的な、材質、成形方法を紹介します。

1)浄化槽部品の材質について

浄化槽部品の材質は、FRP以外には、ポリプロピレン、ポリエチレン等の熱可塑性樹脂が多く使用されるようになってきました。

材質がFRPの成型方法の代表的なものとして、①FRPハンドレイアップ法、②FRPスプレイアップ法、③FRPプレス成形法があります。

熱可塑性樹脂は、加熱すると溶けて軟化し、冷却すると固化する性質がある樹脂です。この性質を利用して成形します。

熱可塑性樹脂の成形方法の代表的なものとして、④射出成形法、⑤ブロー成形法、⑥押出成形法があります。

2)各成形方法の特徴について

①FRPハンドレイアップ法

部品が小さく、複雑な形状に向いています。

強化材(ガラスマット)に樹脂を含侵させ、脱泡しながら所定の厚さまで積層する成形法です。

②FRPスプレイアップ法

部品が大きく、単純な形状に向いています。樹脂が吐出するスプレイガンからロービング(ガラス)を切断すると同時に樹脂を吹き付け、脱泡しながら所定の厚さまで積層する成形法です。

③FRPプレス成形法

脱泡作業を機械プレスで行う方法で、型への樹脂とガラスの入れ方は数種類あります。

④射出成形法

シリンダーで加熱した樹脂を金型に流し込み、冷却して固めます。複雑な形状を成型することが可能であり、熱可塑性樹脂の成形方法として最もスタンダードな成形法です。

⑤ブロー成形法

パリソン(樹脂を筒状にしたもの)を予熱して金型内に入れた後、内側から空気を入れパリソンを膨らませます。ボトルや容器等の中空成形品を生産する成形法です。

⑥押出成形法

シリンダーで加熱された樹脂を、ところてんのように、金型(成形したい形状の型)から吐出して形状を作り、水槽で冷却して固めます。短冊切りや、長物の成形品を生産するのに最適な成形法です。押出成形法はそれに合わせた設備のため、長いスペースが必要です。

3)各成形方法で使用する型について

①FRPハンドレイアップ法

②FRPスプレイアップ法

脱泡作業等の全ての作業を人力で行うので、強度的にはさほど必要なく、FRP製もしくは、鉄板を曲げ、溶接した鉄型が採用されます。安価に製造することが可能です

③FRPプレス成形法

高い圧力をかけて成形するため、強度が必要です。金属の塊を切削した金型を使用します。金型は非常に高価です。

④射出成形法

固定側、可動側の2つの金型から構成されており、金型内部には高い充填圧力が作用するため強度が必要です。金属の塊を切削した金型を使用します。金型は非常に高価です。

⑤ブロー成形法

射出成形法とは異なり、中空成形となります。金属の塊を切削した金型を使用します。金型は非常に高価ですが、中空の型の為、射出成型よりは安価です。

⑥押出成形法

成形品は長物ですが、金型は成形品に比べて非常に短いです。金属の塊を切削した金型を使用します。金型は非常に高価ですが、製品に比べて金型が小さいため、射出成型やブロー成型の金型より安価です。 |

|

3.弊社型式の部品と成形法について

小型合併浄化槽(5~10人)は、出荷台数が多いため金型が高価な射出成形法、ブロー成形法を採用することができます。

弊社は2025年4月より小型合併浄化槽(5~10人)FCHⅡ型を販売することとなりました。小型合併浄化槽(5~10人)性能評価として5号機になります。FCHⅡ型も、他社と同様に、FRPスプレイアップ法、FRPハンドレイアップ法以外の材質や成形方法を採用しています。

弊社の小型合併浄化槽(5~10人)の性能評価初号機から5号機までの浄化槽部品の成形方法と採用率を紹介します。

FRPスプレイアップ法、FRPハンドレイアップ法以外の部品採用率は、浄化槽の上槽、下槽、仕切板、バッフル、ろ材受け押さえ等の主要部品の占める割合としました。塩ビ部品、ろ材、担体等は含まず、写真は、登録小型合併浄化槽要覧の写真を抜粋しています。

1)性能評価初号機 FCP型

全てFRPスプレイアップ法、FRPハンドレイアップ法でした。

2)性能評価2号機 FCS型

FRPスプレイアップ法、FRPハンドレイアップ法以外の部品採用率は、3割でした。

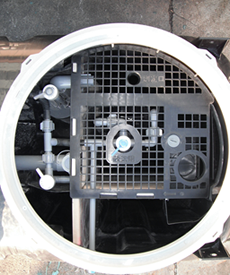

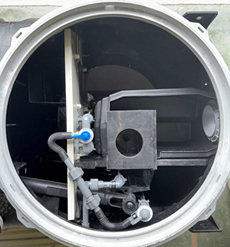

筒状のバッフル等をブロー成型化しました。(写真1)(写真2)

|

| 写真1 二次処理部上部 |

|

|

| 写真2 仕切板、バッフル |

|

3)性能評価3号機 FCE型

FRPスプレイアップ法、FRPハンドレイアップ法以外の部品採用率は、5人槽で9割でした。

FCS型に加え、上槽、下槽を射出成形化、一部の仕切板をFRPプレス化しました。(写真3)(写真4)

|

| 写真3 二次処理上部 |

|

|

| 写真4 外観(上槽、下槽) |

|

4)性能評価4号機 FCH型

FRPスプレイアップ法、FRPハンドレイアップ法以外の部品採用率は、5人槽で9.5割でした。

FCE型に加え、整流板を射出成型化しました。(写真5)(写真6)

|

| 写真5 二次処理上部 |

|

|

| 写真6 整流板 |

|

5)性能評価5号機 FCHⅡ型

FRPスプレイアップ法、FRPハンドレイアップ法以外の部品採用率は、5人槽で10割でした。

FCH型に加え、強度が必要な接触ろ床まわりの部品を射出成形化しました。更に、上記の採用率には含まれていないエアリフトを塩ビ製からブロー成形化しました。(写真7)(写真8)

|

| 写真7 二次処理上部 |

|

|

| 写真8 接触ろ床槽受部 |

|

|

|

4.まとめ

今回は、小型合併浄化槽(5~10人)の部品の成形方法の紹介をしました。

人件費が高騰し、FRPスプレイアップ、FRPハンドレイアップから、他の成型方法に移行し、コストを上げないような工夫をしています。

浄化槽はコンパクト化の傾向があり、今後も更にコンパクト化が進むと考えられますが、同時に、内部構造は複雑になる傾向があります。今後は、複雑な形状が可能な熱可塑性樹脂の部品が増えると考えられます。

また、射出成形法は、複雑な凹凸部を成形することが可能なため、組立、固定の人件費も削減することが可能になります。

11人以上についても、台数確保、部品の共有化が出来れば、同様に射出成形、ブロー成型部品に移行すると考えられます。

最後に、今回は代表的な成形法を紹介しました。紹介した成形法以外にも数多くの成形法があります。様々な成形法の特徴を理解し、最適な選択を行い、人件費が高騰する中で、なるべくお客様への費用的な負担が大きくならないように、製造面において創意工夫していく所存であります。 |

|

| (大栄産業(株) 企画開発室) |

|

|

|